Støping av industriell ventildel er en hjørnestein i moderne produksjon, og gir de essensielle komponentene som sikrer jevn drift av utallige systemer over hele verden. Fra oljeraffinerier til vannbehandlingsanlegg regulerer ventiler strømmen av væsker, gasser og slammer, noe som gjør dem uunnværlige i bransjer der presisjon og pålitelighet er avgjørende. Imidlertid begynner reisen til en ventil lenge før den når den endelige applikasjonen - dens oppretting henger sammen med en grundig prosess som kalles støping.

Støping, i sin enkleste form, er prosessen med å helle smeltet materiale i en form for å skape en spesifikk form. I sammenheng med industrielle ventildeler er denne teknikken både en kunst og en vitenskap. Utfordringen ligger ikke bare i utformingen av materialet, men også for å sikre at det ferdige produktet oppfyller strenge ytelsesstandarder. Enten det er en portventil som styrer strømmen av damp eller en kuleventil som styrer kjemiske prosesser, er integriteten til hver komponent avgjørende for sikkerhet og effektivitet.

Det første trinnet i ventildelstøping innebærer å velge riktig materiale. Industrialventiler blir ofte utsatt for ekstreme forhold - høye trykk, etsende stoffer og svingende temperaturer. Som sådan brukes ofte materialer som rustfritt stål, karbonstål, bronse og spesialiserte legeringer. Hvert materiale har unike egenskaper som gjør det egnet for spesifikke applikasjoner. For eksempel er rustfritt stål verdsatt for sin korrosjonsmotstand, mens bronse gir utmerket slitasje i marine miljøer.

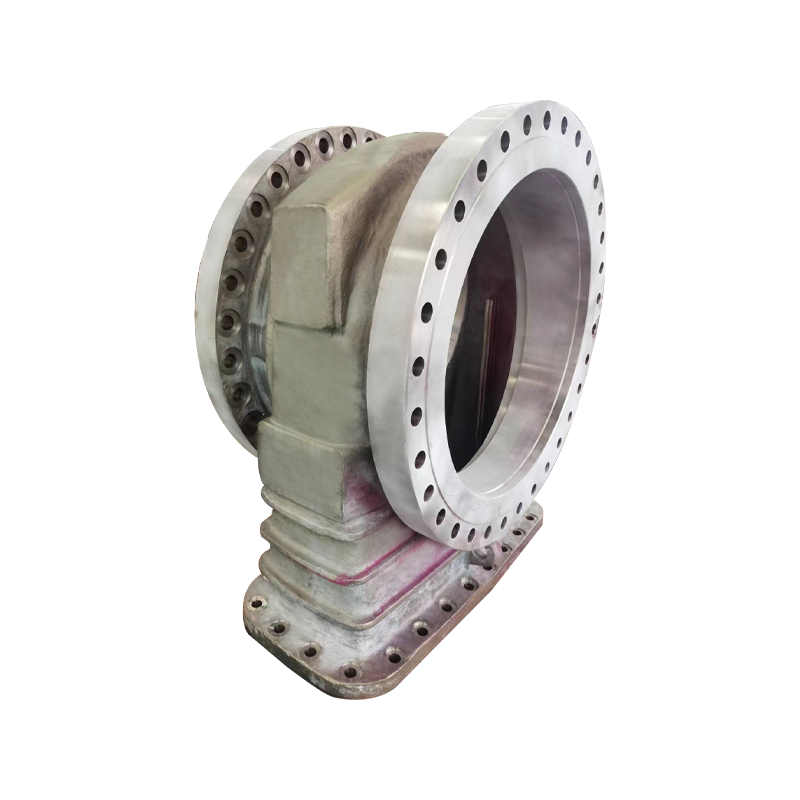

Når materialet er valgt, skaper neste fase formen. Dette kan gjøres ved hjelp av forskjellige teknikker, avhengig av kompleksiteten i ventildelen og produksjonsvolumet. Sandstøping er en av de eldste og mest brukte metodene. Det innebærer pakkesand rundt et mønster for å danne formhulen, som deretter er fylt med smeltet metall. Sandstøping er kostnadseffektiv og allsidig, noe som gjør det ideelt for å produsere store, komplekse deler. For mer intrikate design eller høyere presisjon kan imidlertid investeringsstøping (også kjent som Casting av tapt vok) brukes. Denne metoden bruker en voksmodell belagt i keramikk for å skape en meget detaljert form, noe som resulterer i overlegen overflatebehandling og dimensjons nøyaktighet.

Etter at formen er tilberedt, helles det smeltede materialet i det. Dette trinnet krever presisjon og kontroll for å unngå defekter som porøsitet, krymping eller sprekker. Temperaturen på det smeltede metallet, hastigheten på å helle og kjølehastigheten spiller alle avgjørende roller for å bestemme kvaliteten på sluttproduktet. Når materialet stivner, er formen ødelagt fra hverandre, og avslører råstøpet. På dette stadiet gjennomgår delen streng inspeksjon for å oppdage eventuelle ufullkommenheter. Teknikker som røntgenbilde, ultralydtesting og fargestoff-penetrantinspeksjon brukes for å sikre at casting oppfyller bransjestandarder.

Poststekningsprosesser forbedrer funksjonaliteten og holdbarheten til ventildeler ytterligere. Maskineringsoperasjoner som boring, fresing og sliping avgrenser dimensjonene og overflatebehandlingen på komponenten. Varmebehandlinger kan også brukes for å forbedre mekaniske egenskaper som hardhet og strekkfasthet. Til slutt blir beskyttende belegg eller platinger - for eksempel epoksy eller krom - lagt til for å beskytte delen mot miljøfaktorer.

Til tross for fremskritt innen teknologi, Industrial Valve Part Casting forblir en arbeidsintensiv prosess som krever kompetanse og oppmerksomhet på detaljer. Dyktige støperiarbeidere må balansere tradisjonelt håndverk med nyskapende innovasjoner for å produsere komponenter som tilfredsstiller de utviklende behovene til moderne industri. Automasjon og digitale verktøy har begynt å effektivisere visse aspekter ved casting, men menneskelig tilsyn er fortsatt uunnværlig.

En av de viktigste fordelene med støping er dens evne til å produsere tilpassede deler skreddersydd til spesifikke krav. I motsetning til å bearbeide en del fra en solid blokk med materiale, gir støping for nærmere nett, minimering av avfall og reduserer kostnadene. Denne fleksibiliteten gjør den spesielt verdifull i bransjer der standard løsninger utenfor hylla er utilstrekkelige. For eksempel kan kjernekraftverk eller romfartsanlegg kreve ventiler designet for å operere under høyt spesialiserte forhold, noe som nødvendiggjør skreddersydd støpegods.