Produksjonen av maskinerte ventildeler involverer en sofistikert blanding av tradisjonelle maskineringsteknikker og avanserte datastyrte prosesser. Målet er å transformere råvarer - for eksempel rustfritt stål, karbonstål, messing og forskjellige legeringer - til svært presise og funksjonelle ventilkomponenter som kropper, panser, stengler, plater og seter.

Materiell valg: grunnlaget for kvalitet

Før noen maskinering begynner, må det aktuelle materialet velges basert på ventilens tiltenkte påføring, driftstrykk, temperatur og korrosiviteten til væsken den vil håndtere. Dette valget påvirker maskineringsprosessene og verktøyene som brukes betydelig. For eksempel krever eksotiske legeringer som brukes i høyytelsesapplikasjoner spesialiserte verktøy og langsommere maskineringshastigheter sammenlignet med mer vanlige materialer.

Grov maskinering: Å forme det grunnleggende

De innledende stadiene av maskinering involverer ofte grov maskinering operasjoner. Denne fasen fokuserer på å fjerne store mengder materiale raskt for å få komponenten nær sin endelige form. Vanlige teknikker inkluderer:

-

Saging: Brukes til å skjære råstoff i håndterbare emner.

-

Turning (dreiebenker): For sylindriske deler som stengler og skiveemner, roterer en dreiebenk arbeidsstykket mens et skjæreverktøy fjerner materiale.

-

Fresing: Ansatt for å produsere flate overflater, spor og komplekse geometrier på komponenter som ventillegemer. Store, fleraksiske fresemaskiner brukes ofte til dette.

Disse grovprosessene etterlater en betydelig mengde materiale for påfølgende etterbehandlingsoperasjoner, noe som sikrer at eventuelle overflate -ufullkommenheter eller materialspenninger fra den første skjæringen fjernes senere.

Presisjonsmaskinering: oppnå stramme toleranser

Når den grunnleggende formen er etablert, Presisjonsmaskinering Tar over for å oppnå de kritiske dimensjonene, overflatebehandlingene og tette toleranser som kreves for ventildrift. Det er her den sanne kunsten å bearbeide ventilkomponenter skinner, ofte ved bruk av datamaskinens numeriske kontrollmaskiner (CNC) for enestående nøyaktighet og repeterbarhet.

-

CNC snur: Moderne CNC dreier seg nøyaktig å kontrollere bevegelsen av skjæreverktøy, noe som gir mulighet for produksjon av intrikate funksjoner på stengler, seter og andre rotasjonskomponenter med eksepsjonell nøyaktighet. Dette inkluderer funksjoner som trådskjæring, grooving og presis diameter kontroll.

-

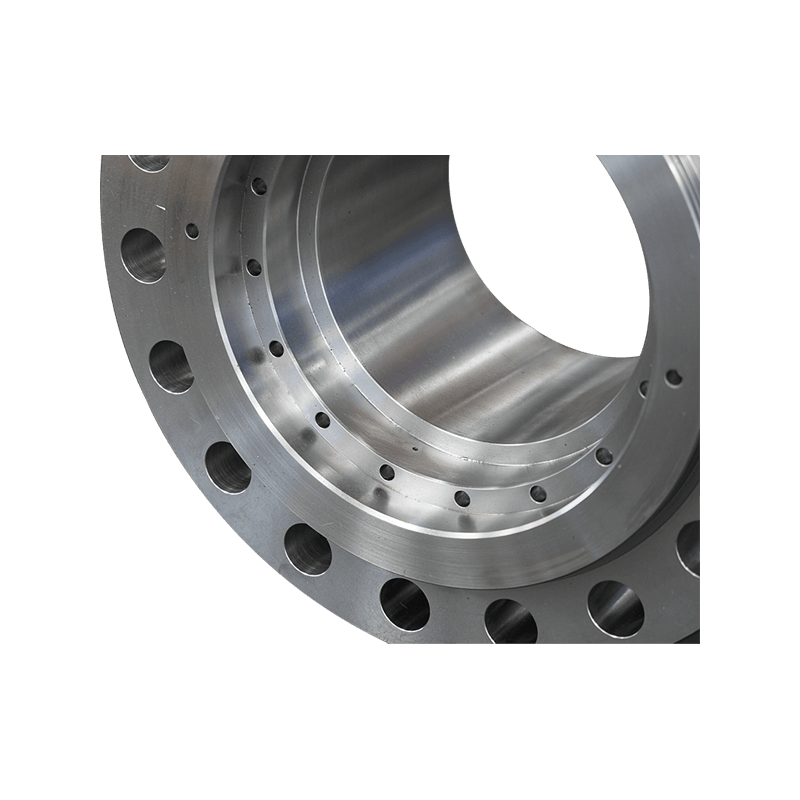

CNC Fresing: For ventillegemer og panseret kan CNC-fresemaskiner med flere akser utføre komplekse operasjoner, og skape presise bolthull, væskepassasjer og monteringsflater. Muligheten til å maskinere på flere akser reduserer samtidig oppsettstid og forbedrer nøyaktigheten.

-

Sliping: For ekstremt stramme toleranser og overlegen overflatebehandling, spesielt på kritiske tetningsflater som ventilseter og plater, er slipedrift essensielt. Sliping bruker slipende hjul for å fjerne små mengder materiale, noe som resulterer i veldig glatte og presise overflater som er avgjørende for å forhindre lekkasjer.

-

Honing og lapping: Disse superfinishing -prosessene brukes for å oppnå enda finere overflatebehandling og dimensjonal nøyaktighet på kritiske parringsflater. Honing brukes ofte til indre sylindriske overflater, mens lapping skaper ekstremt flate og glatte ytre overflater, noe som forbedrer tetningsintegriteten til ventilen.

Gjennom disse presisjonsoperasjonene brukes høyt spesialiserte skjæreverktøy, ofte laget av karbid, keramikk eller diamanttippede materialer, til å håndtere den varierende hardheten og slipematerialet til ventilmaterialer.

Kvalitetskontroll: Sikre ytelse

Etter maskinering, hver Ventilenhetsdel gjennomgår strenge kvalitetskontrollkontroller. Dette inkluderer:

-

Dimensjonal inspeksjon: Ved hjelp av mikrometer, bremser, koordinatmålingsmaskiner (CMMS) og optiske komparatorer for å bekrefte at alle dimensjoner oppfyller spesifikasjoner.

-

Surface Finish Analyse: Vurdere ruheten på maskinerte overflater for å sikre optimal tetning og ytelse.

-

Materiell bekreftelse: Bekrefter materialsammensetningen gjennom spektrografisk analyse eller andre metoder.

-

Ikke-destruktiv testing (NDT): Teknikker som magnetisk partikkelinspeksjon, flytende penetrantesting og ultralydtesting brukes til å oppdage interne eller overflatedefekter som kan kompromittere komponentens integritet.

Denne grundige inspeksjonsprosessen sikrer at hver presisjonsmaskinert ventilkomponent er egnet til formål og vil bidra til pålitelig drift av den endelige ventilenheten.

Fremtiden for maskinering av ventilkomponent

Bransjen fortsetter å utvikle seg med fremskritt innen maskineringsteknologi. Tilsetningsstoffproduksjon (3D -utskrift) begynner å spille en rolle, spesielt for prototyping og komplekse interne geometrier som er vanskelige å maskinere konvensjonelt. Robotautomatisering i materialhåndtering og maskineringsoperasjoner blir også mer utbredt, noe som ytterligere forbedrer effektiviteten og konsistensen i produksjonen av fabrikerte ventilelementer .

Maskinering av ventildeler er et vitnesbyrd om presisjonsteknikk, der hvert kutt og hver overflatebehandling bidrar til ytelsen og sikkerheten til kritisk industriell infrastruktur.